Найважливішим напрямком розвитку енергетики є ефективне використання поновлюваних джерел енергії. Раціональне використання природних енергетичних ресурсів покращує економічний і екологічний баланс багатьох регіонів і країн.

Біогаз – результат анаеробного розкладання мікроорганізмами органічних речовин. Теплота згоряння біогазу становить близько 21–25 МДж. / м3. Залежно від хімічного складу сировини виділяється в середньому 350–500 м.3 біогазу на 1 тонну перероблюваної органічної речовини (по сухій масі).

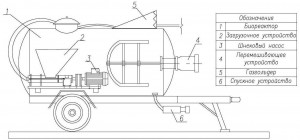

Серед інших проектів пропонується наступна мобільна установка для виробництва біогазу. Схеми роботи такої біогазової установки полягає в подачі відходів або гною з допомогою шнекового насоса доповненого подрібнювачем в ємність реактора, де відбувається процес ферментації сировини. При цьому аналогічна кількість шламу піднімається з дна реактора і виштовхується в буферну ємність через вихідну рурку.

Перевага цього мобільного уніфікованого біогазового комплексу в наступному:

– мобільність пересувного біогазового комплексу;

– інтенсифікація біогазового процесу твердофазної метангенерації;

– ефективно переміщуючий пристрій;

– автоматизована система завантаження і подрібнення;

– сучасна система обігріву;

– якість метанового ефлюента;

– незначні габарити установки.

Біореактор можна умовно розділити на три частини: верхню – шкірку з великих частинок, які піднімаються бульбашками газу; середню – рідку і нижню, в якій скупчуються та випадають в осад мулисті маси. Реактор являє собою утеплений резервуар, що підігрівається та обладнаний пристроєм, що перемішує.

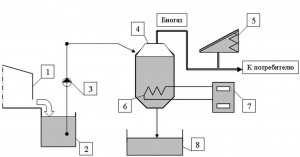

Газова система складається з розподільного газового трубопроводу з запірною арматурою, збірки конденсату, газгольдера, трійника, манометра, зворотного клапана, фільтрів СО2, Н2S і споживачів біогазу (кухонні плити, нагрівачі води, водогрійні котли та ін.) Система монтується тільки після установки біогазового реактора в робоче положення.

За проведеними дослідниими експериментальними дослідженнями процесу твердофазної метангенерації і розрахунків виходу біогазу для малих фермерських господарств необхідний обсяг біореактора становить 3,2–3,5 м3 (1,4–1,6 т.). Як біореактора застосовується нестаціонарний горизонтальний циліндричний корпус–причіп, що дозволяє оперативно його переміщати, як від місця завантаження сировини в різних постачальників смровини, так і до місця вивантаження метанового ефлюента, що підвищує ефективність роботи біогазової установкеки в цілому. Переміщення біореактора здійснюється транспортними засобами, наприклад УАЗами, тягачами або тракторами різних модифікацій.

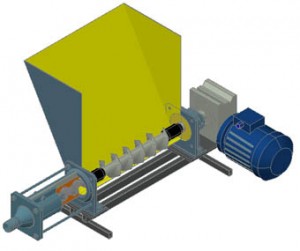

Передбачається використання найоптимальнішгого насосного обладнання – ґвинтового шнекового насоса з подрібнювачем. Гвинтові шнекові насоси використовуються для роботи з густими та тягучими масами і підходять для процесу твердофазної метангенерації при вологості сировини 70–75%, динамічній густині 25–40 Па × с, щільності 1250–1400 кг / м3.

Переваги шнекового насоса з подрібнювачем:

– зносостійкий статор з поліуретану;

– регульований статор, що збільшує ресурс його роботи;

– загартований ротор зі сталі марки 25ХГСА;

– шнековий живильник;

– бункер для завантаження сировини;

– ущільнення вала м’яким сальником, виготовлено з міцного з кевларо–тефлонового шнура;

– матеріал проточної частини – сталь марки СТ20;

– бункер загальною ємністю близького 30–150 л.;

– вихідний штуцер під шланг або фланець.

Як завантажувально–перекачує пристрої мобільного біогазового комплексу при технологічному процесі твердофазної метангенерації підбирається модель шнекового насоса з подрібнювачем.

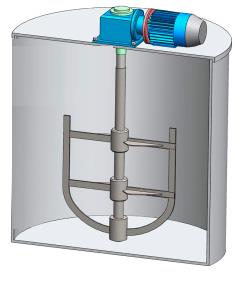

Використання більш ефективного технологічного процесу твердофазної метангенерації вимагає застосування механічних пристроїв. З огляду на досить значну динамічну густину субстрату необхідно застосувати механічну якірну рамну мішалку з максимальною в’язкістю до 100 Па × с., що доповнюється поперечними або вертикальними елементами, що покращує циркуляцію перемеленої маси в рідину.

Переваги якірної рамної мішалки:

– здійснюється перемішування важких і густих рідин;

– збільшується інтенсивність теплообміну;

– відсутнє утворення осаду на стінках ємності.

Якірні мішалки відносяться до тихохідних мішалок. Їх окружна швидкість зазвичай не перевищує 0,5–1,5 м. / с., а частота обертання близько 1 об. / с. Рамна мішалка – тихохідним пристроєм. Оскільки основне її призначення перемішування густих і важких рідин, тому діаметр її максимально наближений до діаметру біореактора, що дозволяє захоплювати при змішуванні осідаючі осадові частки, не допускає залипання на стінках і перегріву рідини.

Апарат з механічним пристроєм включає: біореактор, привід, ущільнення, вал, мішалку. Привід, вал і мішалка з’єднані в єдиний вузол – пиеремішувальний пристрій. Привід складається з електродвигуна, редуктора і кріплення приводу. Механічні мішалки ефективні при переробці важких субстратів з вмістом сухої речовини до 35%.

Якщо в технологічному процесі виробництва біогазу виникає необхідність в перемішуванні менш в’язкої рідини, то рамна мешалка легко перетворюється в якірну мішалку методом виключення з конструкції поперечних елементів .

Комплектація біореактора пристроєм для технологічного процесу твердофазної метангенерация проводиться на базі типової механічної якірної рамної мішалки.

Заля підтримки відповідного мезофільного температурного режиму протягом усього року біореактор повинен мати обігрів і якісну тепло–гідроізоляцію.

Базовим принципом обігріву реактора є електричний, здійснюваний за допомогою ТЕНів або термострічки. Для підігріву реактора до необхідної мезофільної температури за допомогою електрики в середньому необхідно 0,4–0,6 кВт. на 1 м3 обсягу реактора.

Існують дві системи електричного обігріву резервуарів:

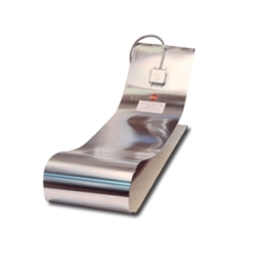

– система зовнішнього обігріву на основі стрічкових нагрівачів, нагрівальних кабелів або панелей, які монтуються на стінках корпусу резервуарів під шаром теплової ізоляції;

– система внутрішнього обігріву на основі врізних або заглибних нагрівачів.

Як електроопалення на біореакторі застосовується сучасау, компактна і ефективна технологія обігріву нагрівальними панелями . До переваг використання панелей в порівнянні з традиційним обігрівом електрокабелем, можна віднести:

– легкість монтажу;

– максимальна площу контакту;

– інімальна займана площа на реакторі;

– простота діагностика неполадок.

У систему обігріву нагрівальними панелями входять наступні елементи:

– високотемпературний струмопідвідний провідник;

– обмежувач системи теплового захисту;

– захисна металева оболонка;

– нагрівальний елемент з високотемпературного сплаву;

– ламінована ізоляція з високотемпературної силіконової ґуми.

Відповідно до встановленої потужності 1,4–2,1 кВ. відповідно до обсягу біореактора V = 3,5 м3 приймаємо типорозмір системи нагрівальних панелей RT–2022.

Зовнішня частина біореактора повинна бути ізольована сучасним і ефективним тепло–гідроізоляційним покриттям – жорстким закритокомірковим пінополіуретаном (p = 40 кг / м3, λ = 0,029 Вт. / м. · ° С). Метод нанесення – напилення. Завдяки чудовій адгезії ППУ практично до будь–яких матеріалів, теплоізоляційний шар не вимагає додаткового кріплення до основи. Напилюваний пінополіуретан утворюється в результаті вільного спінювання. Найкращі показники теплоізоляції і міцності досягаються завдяки рівномірній мікроскопічній комірковості одержуваного матеріалу. Вологи пінополіуретан не боїться, тому що є полімером. З точки зору гідроізоляційних властивостей у матеріалу показник становить 99%. Однак, задля збільшення терміну служби матеріалу до 30–40 років, необхідно запобігання його розтріскування при попаданні прямих сонячних променів, шляхом покриття його склотканиною.

Газова система збору біогазу (збірник конденсату, трійник і газгольдер) входить до складу мобільного біореактора, а газова система споживача (трубопровід, запірна арматура, манометр, зворотний клапан, газові фільтри) встановлюється безпосередньо у споживача біогазу і з’єднується гнучким газовим шлангом з трійником газгольдера.

Для малих біогазових установок доцільно застосовувати механічні регулятори тиску. «Сухий» газгольдер дешевший і простіший у виготовленні. Еластична, але нерозтяжна ємність «сухого» газгольдера – доступно (недорогий) і легко замінюється в разі зносу. Газгольдер виконаний за принципом ковальських міхів. Основна його функція – забезпечення стабільного заданого вихідного тиску біогазу, а також буферизація невеликих нестабільності у виробленні та споживанні біогазу.

Таким чином, для мобільного уніфікованого біогазового комплексу необхідно застосування практичного і економічного «сухого» газгольдера, зробленого з пластика або ґуми з заданим вантажем, для підтримки необхідного тиску в системі споживача (0,013–0,050 атм.). Оптимальний розрахунковий обсяг газгольдера для малої біогазової системи складе 1м3.

Грубе очищення біогазу від вуглекислого газу здійснюється водяними фільтрами або процесом етаноламінового очищення. Грубе очищення біогазу від вуглекислого газу дозволяє використовувати його для роботи газових пальників плит та водогрійних котлів. Через корозійну дію сірководень також необхідно видаляти з біогазу перед його застосуванням за допомогою фільтра H2S.

Для газового трубопроводу можна використовувати як сталеві, так і пластикові труби, стійкі до дії ультрафіолетових сонячних променів.

Контрольно–вимірювальні прилади, які використовуються в біогазовій установці, включають в себе поплавковий пристрій, термометр для контролю рівня сировини і температури в біореакторі, а також манометр для визначення тиску в газовій системі споживача.