Останнім часом все більшої популярності набуває використання в якості альтернативного джерела енергії вітрогенераторів, в тому числі саморобних. Вітрогенератор складається з турбіни, флюгера і вітряного колеса. Монтується вся конструкція на достатній висоті над землею – на даху будівлі або спеціальній щоглі. Якщо зібрати ефективний генератор в домашніх умовах досить важко, то виготовити лопаті для вітряного колеса електрогенератора з підручних матеріалів своїми руками під силу більшості домашніх умільців.

Саморобне вітряне колесо

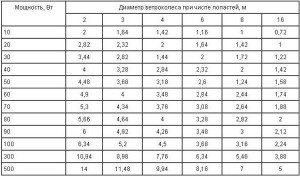

Давайте розглянемо докладніше процес виготовлення лопатей вітрогенератора. Перш за все, необхідно визначитися з потужністю міні електростанції. Від цього базового показника буде залежати діаметр вітряного колеса і кількість лопатей. Залежність діаметра колеса від потрібної потужності при заданому числі лопатей наведені в таблиці нижче. Дані актуальні для середньої швидкості вітру 4 м. / с.

Як видно з таблиці, реальним практично є будівництво вітрогенератора власними силами потужністю приблизно до 100 Ват.

Визначившись з потужністю майбутньої енергоустановки, необхідно вибрати матеріал виготовлення і профіль лопатей вітрогенератора.

Найкращим рішенням буде лопать парусного типу, тобто плоский профіль на подобу «крил» вітряків. Такі лопаті надзвичайно прості у виготовленні і можуть бути легко зроблені з будь-якого досить міцного матеріалу – бляхи, фанери, пластика і т.д. Однак найпростіші рішення далеко не завжди найкращі. Справа в тому, що під час обертання вітряного колеса з лопатями парусного типу не задіяні аеродинамічні сили, обертання здійснюється тільки за рахунок тиску вітрового потоку. Ефективність такої конструкції вкрай низька, коефіцієнт використання енергії вітру (КВЕВ) не перевищує 0,1-0,12, тобто в енергію перетворюється не більше 10-12% енергії потоку вітру. Швидше за все, при слабкому вітрі таке колесо не зможе обертати саме себе, не кажучи вже про вироблення енергії в кількості, необхідній для практичного використання.

Набагато більш прийнятний варіант – вітряне колесо з лопатями, так званого крильчатого профілю. Внутрішня і зовнішня сторони такої лопаті мають різну площу, завдяки чому створюється різниця тиску повітря на протилежнібоки крила. Отримана аеродинамічна сила робить використання вітрового потоку набагато більш ефективним, КВЕВ складає 0,3-0,4.

Лопаті з ПВХ-труби

Не менш важливим є вибір матеріалу для виготовлення лопатей вітрогенератора. Найпростіше виготовити лопаті вітрогенератора з пластикової труби. ПВХ-труби, які можна придбати в будь-якому будівельному магазині, мабуть, найбільш придатний матеріал. Необхідно використовувати труби, що мають необхідну товщину стінки (призначені для каналізації або напірного газопроводу), інакше потік, що виникає при досить сильному вітрі може зігнути лопаті, що призведе до їх руйнування об щоглу генератора.

Слід пам’ятати, що лопать вітрогенератора зазнає чималі навантаження від відцентрової сили; тим більші, чим довша лопать. Швидкість руху кінцевої частини лопаті двухлопастного колеса побутового вітрогенератора обчислюється сотнями метрів в секунду, що можна порівняти зі швидкістю пістолетної кулі (край лопаті колеса промислового вітрогенератора може досягати надзвукових швидкостей).

Лопать з ПВХ може не витримати навантаження на розрив при таких високих швидкостях, а осколки, які розлітаються зі швидкістю кулі становлять реальну загрозу життю і здоров’ю людей. Висновок очевидний – зменшуємо довжину лопаті за рахунок збільшення кількості лопатей. Крім того, вітряне колесо з великим числом лопатей значно простіше в балансуванні і створює менше шуму.

Розглянемо виготовлення лопатей для шестилопатевого вітряного колеса діаметром 2 м. з ПВХ труби. Для забезпечення необхідної міцності на розрив і вигин товщина стінки труби повинна бути не менше 4 мм. Розрахунок профілю лопатей колеса вітрогенератора – складний і трудомісткий процес, що вимагає вузькоспеціальних знань, тому для майстра-аматора раціональніше буде скористатися готовим шаблоном.

Шаблон потрібно вирізати з паперу, прикласти до стінки труби і обвести маркером. Повторити процедуру ще п’ять разів – з однієї труби повинно вийти шість лопатей. Розрізаємо електролобзиком трубу за означеними лініями і отримуємо шість майже готових лопатей. Залишається тільки відшліфувати місця розрізів і округлити кути і краї. Це додасть вітряному колесу акуратний вигляд і знизить гучність роботи.

Для з’єднання лопатей між собою і приєднання колеса до турбіни потрібно виготовити з’єднувальний вузол, який собою являє вирізаний зі сталі диск з привареними або вирізаними шістьма сталевими смужками. Конкретні розміри і конфігурація сполучного вузла залежать від генератора або двигуна постійного струму, який буде служити серцем вітряної міні електростанції. Зазначимо тільки, що сталь, з якої виготовляється з’єднувальний вузол, повинна бути достатньої товщини, для того, щоб колесо не гнулося під натиском вітру.

Лопаті з алюмінію

Іншим варіантом лопатей вітряного колеса побутового вітрогенератора є лопаті з алюмінію. Такі лопаті мають кращі характеристики міцності, ніж лопаті з ПВХ як на розрив, так і на вигин. Однак такі лопаті мають більшу масу, що висуває додаткові вимоги до міцності конструкції в цілому. Також більш точним повинно бути балансування колеса.

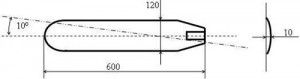

Спочатку, за заданими розмірами виготовляється лекало з фанери. За лекалом з алюмінієвого листа вирізається шість заготовок майбутніх лопатей. Заготовка прокочується в жолоб глибиною 10 мм. таким чином, щоб вісь прокрутки становила кут 10 градусів з поздовжньою віссю заготовки. Це робиться для додання лопаті потрібних аеродинамічних характеристик. До внутрішнього торця лопаті приварюється кріпильна втулка з нарізаною різьбою

Конструкція сполучного вузла колеса з алюмінієвими лопатями дещо відрізняється від аналогічного вузла колеса з ПВХ. До сталевого диску привариваются не смужки, а шпильки у вигляді відрізків сталевого прута з різьбою, відповідній різьбі втулок.

Лопаті зі скловолокна

Найбільш досконалими як по відношенню міцність /маса, так і по аеродинамічними характеристиками є лопаті для вітряного колеса, виготовлені зі скловолокна, точніше з зітканої зі скловолокна склотканини. Але слід врахувати, що виготовлення таких лопатей є найбільш трудомістким з наведених варіантів, вимагає особливих навичок і досвіду роботи з деревом і склотканиною.

Найскладнішим етапом складання склопластикових лопатей є виготовлення дерев’яної матриці. Матриця являє готовий прообраз майбутньої лопаті, виточується з дерев’яного бруса по шаблонах.

Після того, як матриця готова, можна приступати до виготовлення лопатей. Кожна лопать буде складатися з двох половинок. Спочатку матрицю необхідно ретельно натерти воском. Потім з одного боку матриці наноситься шар епоксидної смоли, на який укладається лист склотканини. Далі відразу ж, не чекаючи застигання, наноситься знову шар епоксидної смоли, і знову шар склотканини. Таким чином наносяться 3-4 пари шарів. Не знімаючи з матриці, залишаємо отриману листкову конструкцію висихати близько доби. Після висихання ми отримуємо половину майбутньої лопаті. Операція повторюється з іншого боку матриці.

Половинки лопатей склеюються між собою епоксидною смолою, у внутрішній торець вклеюється дерев’яна пробка, яка буде служити для зміцнення лопаті до маточини колеса. У пробку врізається втулка з різьбою. Маточиною служить з’єднувальний вузол, аналогічний тому, який ми розглядали в попередньому прикладі.

Балансування вітряного колеса

Після того, як лопаті для вітрогенератора зроблені, необхідно зібрати колесо і провести його балансування. Балансування вітряного колеса проводиться в закритому, досить просторому приміщенні. Важливо, щоб повітря в приміщенні, яке буде служити балансувальним «полігоном» було досить нерухомий: рух колеса під дією руху повітря може вплинути на результати балансування.

Балансування вітрового колеса проводиться таким чином. Колесо підвішується в робоче положення на достатній висоті так, щоб нічого не перешкоджало вільному обертанню колеса. Площина сполучного вузла колеса бмає бути строго паралельна вертикальному підвісу. Зупиняємо колесо до повної нерухомості і відпускаємо. Колесо має залишитися нерухомим. Провертаємо колесо вручну приблизно на кут, рівний 360 градусів/число лопатей, зупиняємо, відпускаємо і знову повторюємо спостереження. Повторюємо до повного повороту колеса навколо своєї осі. Якщо зупинене і відпущене колесо починає мимоволі обертатися, значить, та частина колеса, яка тяжіє вниз, важча. Потрібно полегшити його, сточивши край однієї з лопатей.

Інше випробування на тому ж стенді покаже чи лопаті «укладаються» в площину обертання колеса. Для цього колесо повністю зупиняється і з двох сторін однієї з лопатей поміщаються дві планки, що не перешкоджають обертанню на відстані 2 мм. від лопаті. При обертанні колеса лопаті не повинні зачіпати контрольні планки.

Як ви могли переконатися, нічого нездійсненного в власноручній збірці вітряного колеса немає. Сподіваюся, поради з цієї статті були вам корисні. Пробуйте різні варіанти, експериментуйте і все у вас вийде. Удачі!