У місті Одеса одне з приміщень на заводі «Промзв`язок» виділили задля виробництва сонячних модулів . Фірма «Інфо-Зв’язок» займається збором панелей близько 1,5 року. Завод, що розміщений на вулиці Космонавта Комарова, на даний момент має приміщення, які пустують. Керівництво заводу вирішило здавати їх в оренду. Раніше в пустуючих нині цехах займались виготовленням телекомунікаційного приладдя.

Фірма «Інфо-Зв’язок» була заснована 2009 року дипломованим істориком Тулюлюком Романом. На початковому етапі свого існування компанія виготовляла оптоволоконні комутаційні кабелі (патч-корди), що використовувались для забезпечення інтернет-зв’язку. Тільки в 2013 році почався випуск сонячних панелей.

Головний інженер компанії-виробника Віктор Лазаренко зазначає, що аналіз ринку зайняв 3,5 роки. Окрім того, було зіпсовано близько 50 кг фотоелектронних перетворювачів. За словами пана Лазаренка, члени їх команди відвідували різноманітні виставки даної направленості, в ролі потенційних покупців їздили до закордонних виробництв. Перша пілотна партія була паяна своїми руками. Для створення паяльного верстату було зламано півцентнера ФЕПів.

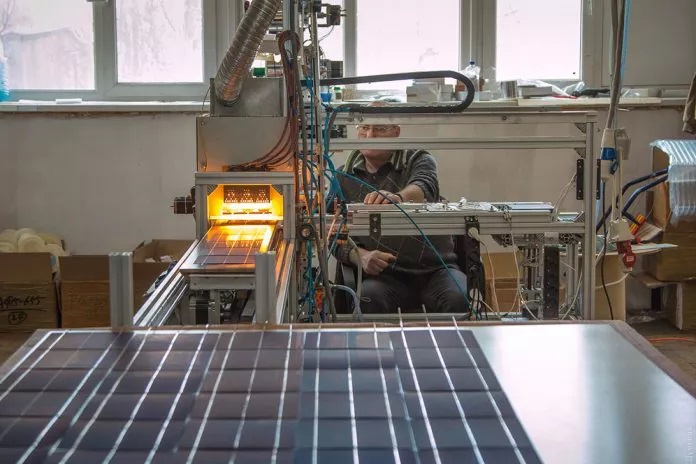

На даний момент збором сонячних панелей займаються четверо співробітників компанії. Спеціальну програму для верстату створили айтішники з Одеси. Дана установка виконує спайку мідно-лужених шин, що збирають вироблену електроенергію поверх перетворювачів. Одна пластинка в результаті включає три шини.

Фотоелектронні перетворювачі ретельно перевіряються аби виключити можливість появи браку. Слід зазначити, що дані складові панелі дуже крихкі та вразливі, тому співробітники переносять їх не голими руками, а використовуючи спеціальні вакуумні присоски, причому, по 6 штук за раз.

Фотоелектронні перетворювачі ретельно перевіряються аби виключити можливість появи браку. Слід зазначити, що дані складові панелі дуже крихкі та вразливі, тому співробітники переносять їх не голими руками, а використовуючи спеціальні вакуумні присоски, причому, по 6 штук за раз.

Після переносу ФЕП поміщують на гартовану скляну поверхню, вкривають шаром клею, а далі за допомогою діелектрика покривають спеціальною пластиною з пластику або скла.

Отриману конструкцію поміщують в спеціальну піч та тримають там десять хвилин при 200 градусах.

Головний інженер повідомив, що перші два пічні комплекси не витримали тиску вакууму та просто склалися. Вакуум необхідний для витягання з майбутніх панелей залишків повітря аби не допустити корозійних змін. В результаті експериментальної роботи було витрачено близько 5000 кг металу. На даний момент завдяки цьому з’явились дві підходящі печі.

Після запікання пластину відправляють на стенд, що включає галогенні лампи. Так проводиться перевірка на виконання нормативних значень потужності.

У залежності від застосованих фото-електричних елементів сонячна панель розміром 1×1,6 м матиме потужність в діапазоні 260-315 ват (показник в 275 ват розглядається як найбільш оптимальний у співвідношенні «вартість-потужність»).

На сьогодні фірма виготовляє 25 сонячних модулей за один робочий день.

Головний інженер зазначив, що зараз компанія займається оновленням виробничої лінії, що дозволить в недалекому майбутньому збільшити добову кількість виготовлених панелей до ста.

Лазаренко Віктор заявив, що компанією було встановлено роздрібну вартість нижче, ніж пропонують китайські фірми-виробники. Та боротьба з оптовими закупівлями наразі нереальна. В планах компанії – організація власного виробництва ФЕПів аби прибрати залежність від закордонних постачальників.

Лазаренко Віктор заявив, що компанією було встановлено роздрібну вартість нижче, ніж пропонують китайські фірми-виробники. Та боротьба з оптовими закупівлями наразі нереальна. В планах компанії – організація власного виробництва ФЕПів аби прибрати залежність від закордонних постачальників.

За словами головного інженера, дозволена законодавчо СЕС потужністю 30 кіловат (для фізичних осіб) матиме строк окупності 4-5 років. Ціна однієї сонячної панелі від одеського виробника становить 130 $.

Представники компанії підрахували, що потужності в 10 кіловат буде достатньо аби забезпечити енергетичні потреби будинку (близько 5 кіловат-годин). Окрім того при такій потужності буде надлишок енергії, який можна продати.

Новинкою одеської компанії є пластична сонячна панель. Інновація вже була випробувана на першому одеському катамарані, який працює завдяки сонячним панелям. Коли на вулиці хмарна погода, то катамаран розвиває швидкість близько 4 кілометрів на годину завдяки «зеленій» енергії. В майбутньому пластичні панелі хочуть встановити на електрокари.